La presque totalité des produits qui nous passent entre les mains sont munis d’un code-barres auquel on est tellement habitué qu’on y fait à peine attention. En fait, la plupart du temps, on remarque les codes-barres en magasin lorsque le lecteur à la caisse n’arrive pas à les lire correctement, d’où l’importance que leur impression réponde à un minimum de standard de qualité.

Les codes à barres jouent un rôle majeur dans la distribution et l’acquisition des produits. Il est donc essentiel que tous ceux qui interviennent dans la production des codes-barres s’assurent de leur qualité finale. Les concepteurs des emballages doivent y réfléchir, notamment à l’étape du graphisme et à l’étape du conditionnement. Pour leur part, les imprimeurs doivent être rigoureux quant au choix des technologies utilisées pour l’impression.

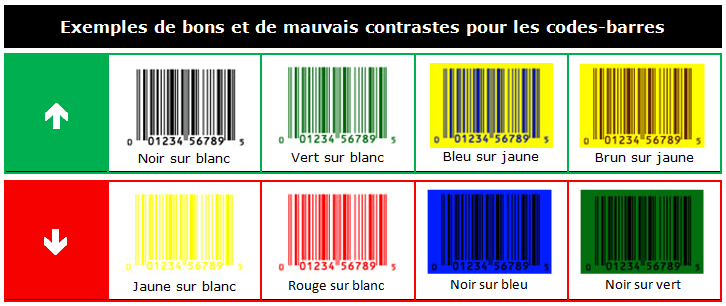

Lisibilité = bon contraste

Le code-barres est composé non seulement de lignes verticales mais aussi des espaces qu’on retrouve entre ces lignes. C’est le contraste entre les deuxqui permet aux appareils de lecture de les distinguer et donc d’accéder aux informations qui se trouvent derrière.

- La couleur est le principal facteur qui influence le contraste. Le meilleur contraste est offert, bien entendu, par le noir sur le blanc en tons directs. Il n’est pas conseillé d’utiliser de demi-tons, ni la couleur rouge (ou teintes connexes) pour les barres, car si les lecteurs utilisant la technologie par imagerie numérique pourront le lire facilement, ce ne sera pas le cas des lecteurs au laser qui, eux, ne le pourront pas du tout.

Bien qu’il existe des scanners capables de lire les codes-barres à faible contraste, il est préférable privilégier des couleurs très foncées pour les barres et très claires pour les espaces.

- La conception de l’emballage doit également prendre en compte l’influence de la matière dans le contraste offert. Les matières qui laissent apparaître le produit à travers le contenant, et donc à travers le code-barres, peuvent nuire à la bonne lecture de ce dernier même s’il est imprimé en noir. La solution la plus simple (et la plus utilisée) consiste à placer le code-barres dans un rectangle blanc.

Comme seulement quelques millimètres sont à prévoir pour la zone de garde (nous le verrons dans la deuxième partie de ce billet), le rectangle opaque ne nuira pas à la visibilité de votre produit.

- Les matières réfléchissantes posent également un problème de lisibilité. Il est recommandé, pour obtenir le meilleur contraste, d’imprimer un aplat blanc avec le code-barres en noir par-dessus. Si ce n’est pas possible, il est recommandé d’imprimer le code en défonce, c’est-à-dire d’imprimer les espaces d’une couleur claire et de laisser la matière réfléchissante servir de barres.

- Une surcouche par-dessus le code, même transparente, empêche également une bonne lisibilité. Lors de promotions où l’on regroupe des produits au moyen d’une pellicule rétractable, par exemple, on doit prendre soin d’éviter de recouvrir le code-barres.

Dans un deuxième billet sur le même sujet, je parlerai de la taille et de l’emplacement du code-barres selon le type d’emballage pour assurer une bonne lisibilité. Ne le manquez pas!